Линия Прессования Масла Для Семян Сои/Подсолнечника Мощностью 100 Т/С В Казахстане

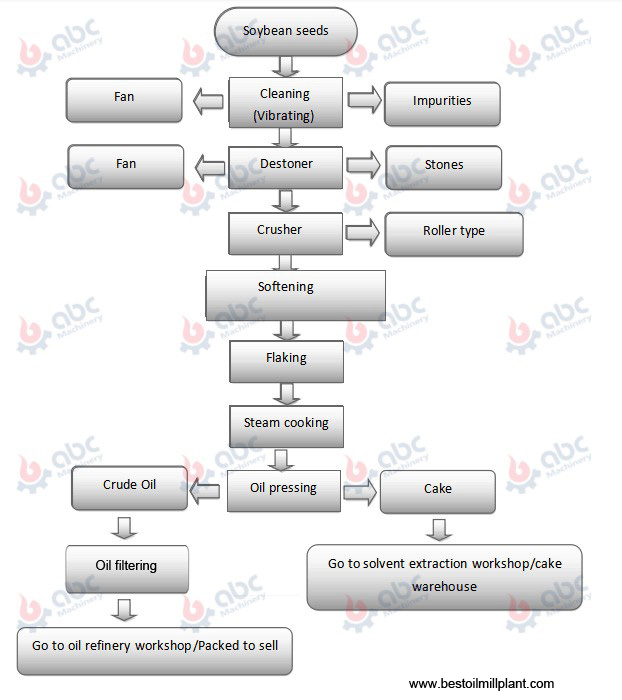

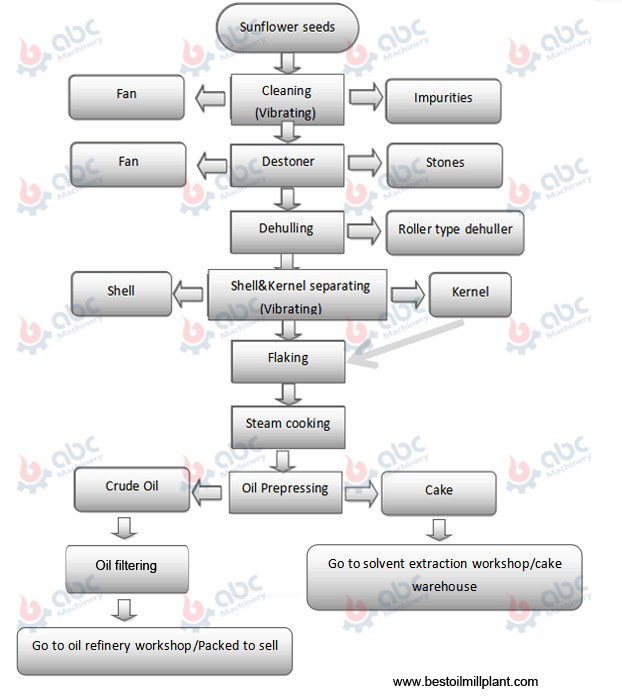

Производственная линия может перерабатывать 100 тонн семян сои и подсолнечника ежедневно. Основные производственные процессы включали хранение сырья, просеивание, удаление камней, дробление, размягчение, отслаивание, пропаривание, прессование масла и фильтрацию и т.д.

В соответствии с особыми требованиями заказчика ABC Machinery разработала эту линию прессования масла, которая может перерабатывать как семена сои, так и подсолнечника. Проект разделен на три этапа, первый этап – 100 тонн прессования семян сои и подсолнечника, на втором этапе ожидается извлечение 100 тонн масла, а на третьем этапе ожидается переработка и депарафинизация.

Подробные Процессы

- Прием И Хранение Сырья

Сырье из семян сои и подсолнечника получают и хранят в бункере для хранения для непрерывного производства.

- Сортировка

Сортировка основана на разнице размеров частиц между семенами масла и примесями, а также на относительном перемещении семян масла и поверхности сита для удаления примесей большего или меньшего размера, чем семена масла, через отверстие сита. Сортировочным оборудованием обычно используемым на заводах по производству масла, является вибрационное сито, плоское вращающееся сито, вращающееся сито и т.д. Большинство сортировочных установок имеют важный рабочий компонент, а именно просеиватель. Размер и форма отверстия сита должны определяться в соответствии с фактическим размером частиц семян масличных культур.

- Удаление Камней

В соответствии с разницей в удельном весе и скорости суспензии между масличными семенами и камнями, этот метод использует комбинированное действие наклонной поверхности сита с определенными характеристиками движения и воздушного потока, проходящего через поверхность грохота, для достижения цели удаления сортировочного камня. Устройство для удаления камней с удельным весом всасывающего типа обычно используется на заводах по переработке жира. Его характеристиками являются отрицательное давление внутри камнеудалителя при работе, которое может эффективно предотвращать выход пыли, а производительность одной машины велика, но она должна быть оснащена отдельной системой всасывания и удаления пыли. Воздуходувка для удаления камней с удельным весом оснащена вентилятором, который имеет простую конструкцию, но плохие условия работы и низкую производительность, поэтому он используется только на небольших маслоперерабатывающих заводах.

- Измельчение

Перед шелушением сои крупнозернистую сою необходимо измельчить. Цель состоит в том, чтобы соя имела определенный размер частиц путем дробления в соответствии с условиями отслаивания. Площадь поверхности измельченной сои увеличивается, что способствует передаче температуры и влаги во время размягчения, и эффект размягчения улучшается. Требуется, чтобы измельченные соевые бобы имели однородный размер частиц, без масла, без агломерации, меньше порошка, а размер частиц соответствовал требованиям. Размер измельченных соевых бобов составляет 4-6 штук, а степень измельчения соевых бобов в порошке контролируется на уровне менее 10% через сито 20 меш/дюйм. Максимальная длина по диагонали предварительно прессованного торта после дробления составляет 6-10 мм. Для того чтобы соответствовать требованиям дробления, необходимо контролировать содержание влаги в масле во время дробления. Чрезмерное содержание влаги, масло нелегко раздавить, а также легко расплющить и выпустить масло. Это также приведет к тому, что дробильному оборудованию будет нелегко получить материал, сократить производство и т.д. Если содержание воды слишком низкое, степень измельчения масляного порошка увеличивается, маслосодержащий порошок легко склеивается, образуя кластеры. Кроме того, температура масла также повлияет на эффект дробления. Семена горячего масла имеют более мелкие порошки после дробления, но семена холодного масла имеют более крупные порошки после дробления. Обычно подходящее содержание влаги для дробления сои составляет 10%~15%. Методы дробления масла включают удар, сдвиг, экструзию и измельчение. Обычно используемым дробильным оборудованием являются зубчатая роликовая дробилка, молотковая дробилка, дисковый шелушитель. Здесь для дробления сои выбирают зубчатую валковую дробилку.

- Размягчение

Размягчение заключается в повышении эластичности и пластичности масла путем регулирования влажности и температуры масла, чтобы оно имело наилучшие условия для прокатки заготовки, уменьшало степень порошка и явление прилипания во время отслаивания и обеспечивало качество хлопьев. Размягчение в основном используется для масел с низким содержанием масла, низким содержанием воды и высоким содержанием скорлупы, которые обладают плохой пластичностью и твердой текстурой. Соя имеет низкое содержание масла и плохую пластичность, поэтому ее следует размягчить перед отслаиванием. Температура прокатки должна зависеть от содержания влаги в сое. Когда содержание влаги в сое составляет 13-15%, температуру размягчения обычно контролируют на уровне 70-80 градусов, а время размягчения составляет 15-30 минут. Обычно используемым оборудованием для размягчения является резервуар для размягчения слоев и барабанный резервуар для размягчения. Здесь выбран смягчающий бак барабанного типа с лучшим смягчающим эффектом.

- Отслаивание

Отслаивание – это процесс прессования масляных материалов из гранулированных в хлопья механическим воздействием. Целью отслаивания является разрушение клеточной структуры семян масличных культур, увеличение площади поверхности семян масличных культур и сокращение расстояния оттока масла, что способствует экстракции и испарению масла. Отслаивание является ключом к предварительной обработке, которая связана с качеством и выходом масла. Ключ к отслаиванию лежит в работе отслаивающей машины. Для обеспечения качества отслаивания следует строго контролировать влажность и температуру материала перед отслаиванием. Лучше установить коробку для размягчения на отслаивающую машину, чтобы избежать чрезмерной потери влаги и температуры после размягчения. Перед запуском следует тщательно проверить рабочее состояние отслаивающей машины. Если хлопья неравномерной толщины на обоих концах или масло без прокатки смешивается с хлопьями, прекратите проверку и отрегулируйте расстояние прокатки (обе стороны должны быть сбалансированы, и следует избегать слишком жесткой регулировки). Проверьте, находится ли скребок близко к поверхности рулона, чтобы предотвратить прилипание рулона. Обратите внимание на равномерность потока, чтобы предотвратить работу без нагрузки. Как правило, чем тоньше прокатывается масло, тем сильнее повреждается клеточная структура и тем лучше эффект экстракции масла. Требования к машине для отслаивания – тонкие и однородные хлопья, мелкий порошок и отсутствие утечки масла. Независимо от того, получают ли масло прессованием или экстракцией, толщина хлопьев оказывает большое влияние на выход масла.

- Приготовление Пищи На Пару

Этот шаг направлен на повышение температуры масляных хлопьев на входе, чтобы они могли выделять больше масла.

- Прессование Масла

Хлопья масла затем подаются в шнековый маслопресс. Шнековый маслоотделитель использует трение и непрерывное давление от винтовых приводов для перемещения и сжатия хлопьев масла. Хлопья масла проходят через небольшие отверстия, которые не пропускают твердые частицы семенных волокон. После этого хлопья прессованного масла формируются в затвердевший жмых, который извлекается из машины. Давление, возникающее при прессовании экспеллера, создает тепло в диапазоне 140-210 °F (60-99 °C). Сырье обычно нагревают до 250 °F (121 °C), чтобы сделать прессование более эффективным, в противном случае само прессование нагреет масло до 185-200 °F (85-93 °C).

- Фильтрация Масла

Фильтрация масла позволяет фильтровать сырое прессованное масло для удаления примесей в масле, и это значительно облегчает последующий процесс переработки масла.